芯片生产废水处理技术应用

标签:芯片生产废水处理

中国芯片产业掀起一轮投资热潮,然而关于芯片生产废水排放的地方标准尚未出台。本文结合芯片生产废水处理工程实例,通过调研分析得出优芯片生产废水处理工艺。

1、废水分类与来源

集成电路芯片制造生产工艺复杂,包括硅片清洗、化学气相沉积、刻蚀等工序反复交叉,生产中使用了大量的化学试剂如HF、H2SO4、NH3·H2O等,废水的主要污染物分类和来源情况见表1。

2、废水处理工艺

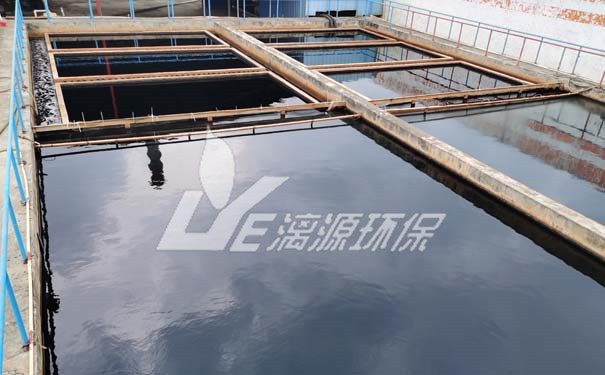

根据生产废水的排放情况及各股废水的主要污染指标,将生产废水处理分为:含氨废水处理系统、含氟废水处理系统、CMP研磨废水处理系统及酸碱废水处理系统。

2.1含氨废水处理系统

含氨废水有两部分,一部分是浓氨氮废水,主要含氨氮和双氧水,氨氮浓度达400~1200mg/L;另一部分是稀氨废水,主要含氟化氨,氨氮浓度低于100mg/L。

2.1.1浓氨废水吹脱吸收工艺

该工艺大优点是去除效率高,运行成本低。从A公司二期工程(浓氨废水水量10m3/h,NH3-N400~800mg/L)的运行情况来看,经一级吹脱,氨氮的去除率在70%左右,二级吹脱后达90%以上。其主要缺点是一次性投资成本相对较高;由于控制系统运行的参数(温度、流量、风速、pH等)较多,系统调试的难度相对较大;当进水水质水量波动较频繁、较大(加药量的突增或突减)时,系统出水水质不稳定。

2.1.2稀氨废水化学氧化工艺

因该工艺在处理过程中需要投加大量的化学药剂,稀氨废水化学氧化工艺的运行成本相对浓氨吹脱工艺要高得多。其主要优点是一次性投资较低;控制简单,通常采用检测各池内的氧化还原电位来控制加药量;运行比较稳定。

2.2含氟废水处理系统

因该工艺处理过程中需要投加大量的化学药剂,故运行成本较高。工艺中采用CaCl2溶液代替传统去氟采用的消石灰,可减少氟化钙污泥量、原料用量和碱液,同时,可避免粉态消石灰的逸散,防止管道堵塞,易于控制投加量,确保系统的稳定高效运行。

若含氟废水的水量很高,从节省成本角度考虑,可采用CaCl2与Ca(OH)2固定配比的混和溶液。由于该工艺较成熟、出水较易控制,通常采用二级混合反应→一级助凝→一级沉淀,系统出水氟离子浓度基本达到小于20mg/L的要求。当受到较大、较频繁的水质冲击负荷时,通过过量投加药剂即可确保水质达标。该工艺易于改进,可改为二级反应→沉淀→一级混合反应→沉淀的两阶段沉淀工艺。

2.3CMP研磨废水处理系统

研磨废水处理与含氟废水处理很相近,若从节省投资的角度考虑,可以采用同一系统同时处理含氟和CMP研磨两股废水,否则,将增加额外的投资。

2.4酸碱废水处理系统

pH的调节是该工艺的关键。一方面,从pH调节和加药量的控制角度考虑,反应级数越多越好、药剂浓度越低越有利于控制;另一方面,从投资成本的角度考虑,反应器、药剂储槽越少越好,两方面互相矛盾

5、结论

芯片废水是伴随着工业的发展而产生的一种新型废水,通过对废水的分类收集和单独处理,可以实现芯片废水的总达标排放的目的。通过对各股废水处理工艺的实际处理情况的比较,以及各自的环境经济效益分析,得出芯片废水处理的佳组合方案:浓氨吹脱吸收工艺—含氟废水两阶段沉淀工艺(含氟废水与CMP研磨废水混合处理)—三级酸碱中和处理工艺。

漓源环保工程师联系电话:辛工:13580340580 张工:13600466042